產(chǎn)品名稱: 船舶領(lǐng)域

項(xiàng)目背景:

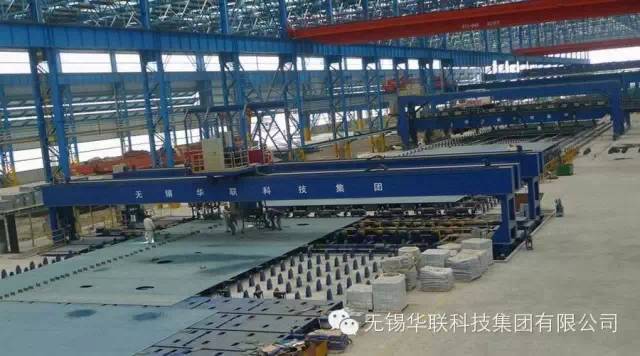

應(yīng)用于江蘇揚(yáng)子鑫福造船有限公司的平面分段裝焊生產(chǎn)線

1、 拼板工位

配有一套鋼板拼接裝置(包括板厚差調(diào)整裝置及鋼板表面對正工藝設(shè)施)及鋼板輸送定位調(diào)整裝置。在鋼制平臺上,經(jīng)過定位調(diào)整后的鋼板通過人工將鋼板表面對平并壓緊,然后進(jìn)行點(diǎn)焊拼接。如果需要點(diǎn)焊的鋼板為兩張不同厚度的鋼板時(shí),板厚差調(diào)整裝置可以進(jìn)行高度調(diào)整,以保證鋼板點(diǎn)焊時(shí)上表面對平,然后進(jìn)行人工點(diǎn)焊。

2、單面焊工位

配置2臺移動(dòng)式FCB設(shè)備,對2道焊縫同時(shí)進(jìn)行單面焊雙面成型焊接,直到焊接完成所有的焊縫。

鏈?zhǔn)捷斔拖到y(tǒng)將焊接好的鋼板運(yùn)到“劃線、檢查、修補(bǔ)、切割工位”。

3、劃線、檢查、修補(bǔ)、切割工位

鋼板在檢查地坑處進(jìn)行必要的檢查,修補(bǔ),割下引弧板及收弧板。

4、縱骨垂直輸送工位

采用滾輪輸送方式,裝滿縱骨的托架盤從廠房C跨橫向輸送至廠房B跨,空托盤架可經(jīng)上述路徑反向輸送回廠房C跨的縱骨輸送帶上。

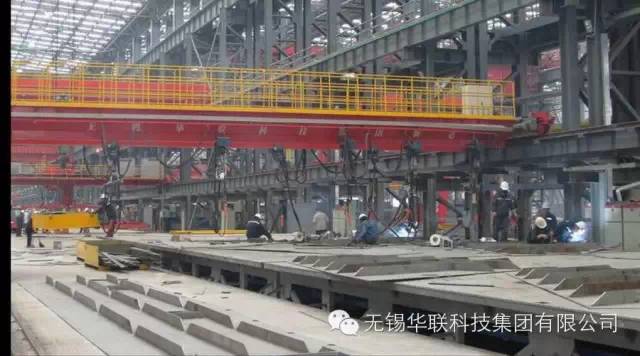

5、縱骨裝配定位焊工位

在縱骨安裝工位的前端,當(dāng)鋼板就位后,載有縱骨的托盤被運(yùn)到此工位。行車從料盤上取出縱骨、將縱骨運(yùn)到需要裝配的位置上,然后由裝配門架將縱骨壓到鋼板上(必要時(shí)通過鋼板上拉裝置將鋼板拉起,使其與縱骨更好的貼合),門架上的點(diǎn)焊系統(tǒng)進(jìn)行點(diǎn)焊。點(diǎn)焊后,門架開始裝配下一個(gè)縱骨。

鏈?zhǔn)捷斔拖到y(tǒng)將裝上縱骨的分段運(yùn)到“縱骨角焊工位”。

6、縱骨角焊工位

配有一臺帶24電極(焊頭)的縱骨角焊機(jī),它可以同時(shí)對6根縱骨進(jìn)行焊接。完成縱骨角焊的分段由分段搬運(yùn)臺車運(yùn)到肋板縱桁安裝工位,或運(yùn)到橫移工位再轉(zhuǎn)運(yùn)出到其它線上。

7、肋板、縱桁裝配工位

每線配有二個(gè)肋板縱桁點(diǎn)焊門架。在分段就位后,需要安裝的肋板及桁材由行車運(yùn)入安裝點(diǎn)焊位置,每個(gè)門架配備的6臺CO2焊接設(shè)備將肋板與縱骨鋼板點(diǎn)焊到一起,完成基本安裝點(diǎn)焊工作。

完成肋板、縱桁點(diǎn)焊的分段由分段搬運(yùn)臺車運(yùn)到下一個(gè)肋板、縱桁焊接工位。

8、肋板、縱桁焊接工位

每線配有三個(gè)肋板縱桁焊接門架,主要對肋板與桁材進(jìn)行焊接。每個(gè)門架配有12臺CO2焊機(jī)。所有12臺焊接設(shè)備的送絲機(jī)及焊槍都掛在主梁下的環(huán)鏈電動(dòng)葫蘆掛構(gòu)上。

焊接完成后,分段搬運(yùn)臺車將分段運(yùn)到下一工位。

9、分段移出工位

在完成上述工作后,分段由分段搬運(yùn)臺車運(yùn)到運(yùn)出工位。在運(yùn)出工位分段由分段頂升裝置頂起到離地面2.5m的高度。然后液壓平板車開入分段的下面。頂升裝置將分段放到平板車的支架上。分段由液壓平板車運(yùn)出分段生產(chǎn)車間。

10、分段搬運(yùn)臺車

分段在縱骨焊接工位焊接完后,通過分段搬運(yùn)臺車完成以后所有工位分段的搬運(yùn)。

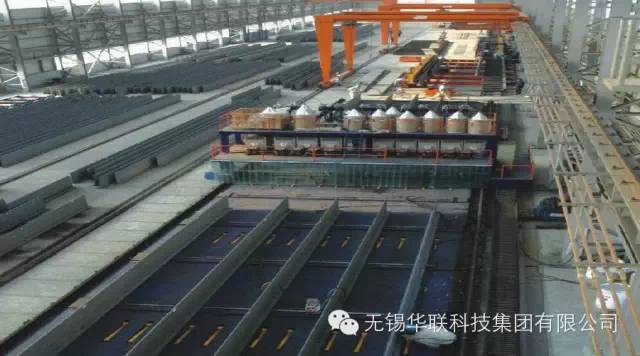

應(yīng)用于青島北海船舶重工的部件裝焊生產(chǎn)線

本部件裝焊生產(chǎn)線用于船體部件的裝焊和焊接,生產(chǎn)線設(shè)置配材工位、定位焊工位一個(gè)和角焊工位4個(gè)。工位由工作平臺、輥道升降裝置及輸送輥道組成。工件在工位間的傳輸采用輥道輸送系統(tǒng),焊接方式采用半自動(dòng)CO2氣體保護(hù)焊,焊接裝置搭載在可移動(dòng)的半門架上,焊接門架主要用來完成平臺上部件的焊接工件。

應(yīng)用于上海江南長興重工有限責(zé)任公司的T型材裝焊生產(chǎn)線

應(yīng)用于上海江南長興重工有限責(zé)任公司的T型材裝焊生產(chǎn)線

本流水線是一種高效大批量生產(chǎn)船用T型排的專用生產(chǎn)線,在流水線上配有面板定位裝置、腹板定位裝置、T型排組立、定位焊裝置、T型材分流裝置、面板四角倒棱機(jī)、T型排橫移出料裝置、T型材門焊機(jī)、T型材矯正機(jī)、輸送輥道等輔助設(shè)備,實(shí)現(xiàn)了T型排組立過程的自動(dòng)化。全過程由PLC自動(dòng)控制,各工序設(shè)有安全報(bào)警及互鎖,確保每個(gè)環(huán)節(jié)安全,順序生產(chǎn)。